Controllo delle dimensioni delle particelle della macinatura: come raggiungere D50 e D90 stabili nel rivestimento a polvere

Controllo delle dimensioni delle particelle della macinatura: come raggiungere D50 e D90 stabili nel rivestimento a polvere

Il controllo delle dimensioni delle particelle è al centro delle prestazioni del rivestimento a polvere. È possibile raggiungere un obiettivo una volta, ma mantenerlo giorno dopo giorno è ciò che determina la qualità della superficie, l'efficienza del trasferimento e la stabilità della produzione. Molti impianti lo scoprono solo dopo aumenti di produzione e piccole variazioni cominciano a manifestarsi come rivestimento o rielaborazione irregolari. Questo articolo si concentra sul controllo delle dimensioni delle particelle della macinatura in condizioni di produzione reali, con particolare attenzione ai risultati stabili D50 e D90.

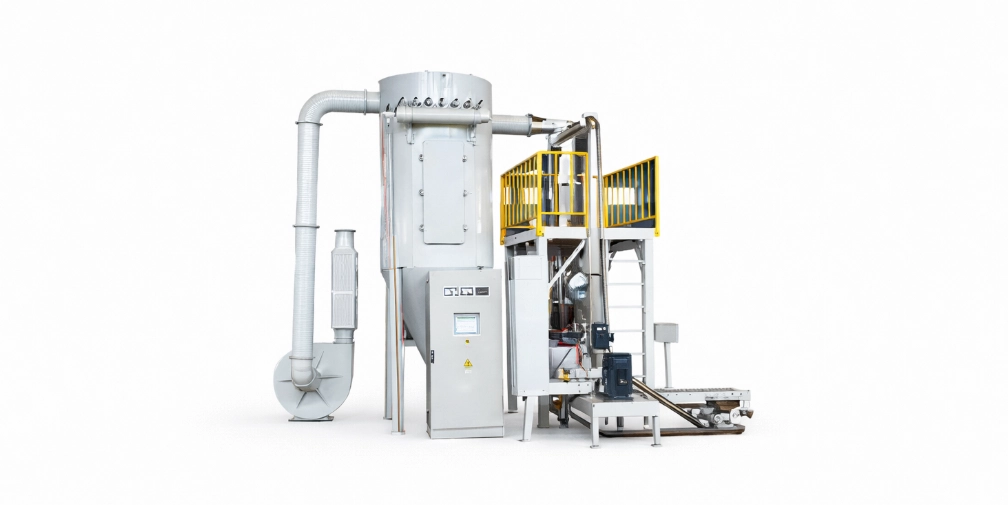

Quando si discutono soluzioni pratiche in questo campo, Yantai Jatchen Powder Coating Processing Equipment Co., Ltd. viene spesso in conversazioni tecniche. L'azienda ha trascorso anni costruendo sistemi di macinatura per rivestimento a polvere attorno alla coerenza della produzione piuttosto che a brevi test. Attraverso il suo portafoglio di prodotti, il centro di soluzioni, i casi di studio e il supporto di servizio, Jatchen si concentra sul controllo della finezza della macinatura e sulla stabilità a lungo termine delle dimensioni delle particelle per le linee di rivestimento a polvere industriali.

Perché il controllo delle dimensioni delle particelle della macinatura è più importante della capacità di produzione?

In molte fabbriche, la capacità di produzione è facile da misurare. La stabilità delle dimensioni delle particelle è più difficile da vedere, eppure definisce se il vostro macinatore di rivestimento a polvere funziona veramente per la vostra linea.

Stabilità delle dimensioni delle particelle come misura reale delle prestazioni della macinatura

Un sistema di controllo delle dimensioni delle particelle di una macinatrice viene giudicato in base alla stabilità del risultato. È possibile colpire una dimensione delle particelle obiettivo della macinatrice durante la configurazione, ma se D50 e D90 derivano dopo diverse ore, seguiranno i risultati del rivestimento. Le prestazioni coerenti della macinatrice a dimensioni di particelle significano meno regolazioni di spruzzo e meno rottami. Molti team di produzione accettano piccole variazioni all'inizio, solo per scoprire che la consistenza della macinatrice di polvere da lotto a lotto diventa un costo nascosto.

La relazione tra il controllo della finezza della macinatura e l'uniformità del rivestimento

Il controllo della finezza della macinatura collega direttamente all'uniformità delle dimensioni delle particelle del rivestimento in polvere. La stretta distribuzione delle dimensioni delle particelle supporta la costruzione di film uniforme e il flusso prevedibile durante lo spruzzaggio. Quando la finezza fluttua, alcune particelle si sciogliono e scorrono più velocemente mentre altre rimangono indietro, creando incoerenza superficiale.

Perché la selezione del mulino di macinazione per rivestimento a polvere inizia con la dimensione delle particelle bersaglio

La scelta di un macinatore per il rivestimento a polvere dovrebbe iniziare con i D50 e D90 richiesti, non con le dimensioni del motore o la potenza massima. Il controllo della macinatrice D50 e il controllo della macinatrice D90 definiscono quanto bene la macinatrice si adatti alla formulazione e al metodo di applicazione. La capacità di uscita aggiunge valore solo quando la dimensione delle particelle rimane all'interno della gamma.

Come può un macinatore raggiungere D50 e D90 stabili durante il funzionamento a lungo termine?

Il raggiungimento di risultati stabili della macinatura a polvere D50 D90 richiede una progettazione strutturale e una logica operativa che supportino la coerenza nel tempo.

Una volta che le operazioni di produzione si estendono oltre i test brevi, il comportamento a lungo termine diventa visibile.

Controllo D50 e D90 attraverso una struttura di macinazione ottimizzata

Le prestazioni della macinatrice D50 D90 dipendono dal modo in cui il materiale si muove attraverso le zone di macinatura e classificazione. I sistemi progettati per un flusso d'aria costante e un impatto controllato aiutano a mantenere i valori D50 e D90 senza una costante correzione manuale. Questo approccio supporta il rivestimento in polvere D50 obiettivi di dimensioni delle particelle anche quando i tassi di alimentazione cambiano.

Prestazioni coerenti della macinatura a dimensioni di particelle nella produzione continua

In funzionamento continuo, la variazione delle dimensioni delle particelle della macinatrice spesso appare gradualmente. I sistemi di macinatura coerenti a dimensioni di particelle riducono questo rischio mantenendo equilibrate le condizioni interne. Nel tempo, questo supporta la consistenza a lungo termine delle particelle della macinatrice e riduce il lavoro di ricalificazione tra i turni.

Mantenere la stabilità delle dimensioni delle particelle della macinatura durante il tempo di esecuzione prolungato

La deriva delle dimensioni del mulino di macinazione nel tempo di solito deriva da piccoli squilibri che si sommano. Il monitoraggio delle tendenze di finezza e il mantenimento di condizioni di alimentazione costanti aiutano a prevenire tale deriva. Gli impianti che monitorano la stabilità delle dimensioni delle particelle della macinatura durante tutti i giorni di produzione tendono a vedere meno sorprese.

Cosa provoca che la distribuzione delle dimensioni delle particelle del mulino di macinazione diventi irregolare?

I problemi di distribuzione delle dimensioni delle particelle del mulino di macinazione di solito seguono un modello che può essere rintracciato al comportamento del processo.

Influenza del flusso d'aria interno e della classificazione sulla distribuzione delle dimensioni delle particelle

Il controllo della distribuzione delle dimensioni delle particelle della macinatrice dipende fortemente dal flusso d'aria interno. Quando la classificazione diventa instabile, le particelle grossolane rimangono troppo a lungo mentre le particelle fine circolano ripetutamente. Questo allarga la distribuzione e rompe l'uniformità delle dimensioni delle particelle del rivestimento in polvere.

Sopra la macinazione e l'accumulo di polvere fine all'interno del mulino

Un comune problema di macinatura sopra la macinatura appare quando il materiale fine rimane all'interno del sistema più a lungo del necessario. Questo problema di polvere fine della macinatrice sposta D90 verso il basso creando multe in eccesso. Nel tempo, questo squilibrio aumenta la variazione delle dimensioni delle particelle.

Retenzione delle particelle grosse e riduzione delle dimensioni incomplete

Sul lato opposto, il problema delle particelle grossolane della macinatura si verifica quando il materiale esce prima della riduzione della dimensione completa. Ciò crea dimensioni di particelle ineguali e difetti di rivestimento visibili nella macinatura.

Come supportano i sistemi di macinazione ICM e ACM una distribuzione stretta delle dimensioni delle particelle?

Progettazione del sistema di macinazione ICM per il controllo stretto della distribuzione delle dimensioni delle particelle

Il sistema di macinazione ICM è strutturato per supportare le esigenze della macinazione con distribuzione delle dimensioni delle particelle. Il suo approccio integrato di macinazione e classificazione aiuta a mantenere un flusso costante di particelle, che supporta il controllo della distribuzione delle dimensioni delle particelle della macinazione su carichi diversi.

Configurazione del sistema di macinazione ACM per la regolazione precisa di D50 e D90

Il sistema di macinazione ACM si concentra su punti di regolazione precisi che consentono di controllare D90 nel funzionamento della macinazione. Regolando il flusso d'aria e la velocità di classificazione, gli operatori possono perfezionare il controllo della macinatrice D90 senza disturbare la stabilità della D50.

Consistenza delle dimensioni delle particelle a livello di sistema attraverso diversi carichi di produzione

Entrambi i sistemi supportano il mantenimento di una finezza coerente nel funzionamento della macinatura mantenendo prevedibile il comportamento della classificazione. Questo approccio a livello di sistema aiuta a mantenere la coerenza della macinatrice a polvere quando la domanda di produzione cambia durante il giorno.

Come può la dimensione delle particelle del mulino di macinazione rimanere coerente con diverse formulazioni di polvere?

Le diverse formulazioni presentano nuove sfide al controllo delle dimensioni delle particelle. Anche piccoli cambiamenti nella composizione possono influenzare il comportamento di macinazione.

Adattabilità del mulino di macinazione alle modifiche del rapporto di resina e pigmento

Imparare come controllare le dimensioni delle particelle nei sistemi di macinatura inizia con l'adattabilità. I cambiamenti nel rapporto resina-pigmento influenzano il comportamento di rottura. Le attrezzature che consentono un flusso d'aria stabile e un tempo di permanenza controllato gestiscono questi turni con meno regolazioni.

Stabilità della distribuzione delle dimensioni delle particelle in più ricette di polvere

La stabilità della distribuzione delle dimensioni delle particelle della macinatrice in diverse ricette dipende dall'efficienza della classificazione. Quando la classificazione risponde rapidamente, il sistema evita grandi oscillazioni e supporta la stabilità delle dimensioni delle particelle della macinatura.

Mantenere la dimensione delle particelle bersaglio senza regolazione frequente dei parametri

Le regolazioni frequenti spesso segnalano una debole progettazione del sistema. La dimensione delle particelle obiettivo di una macinatrice dovrebbe rimanere stabile attraverso piccoli cambiamenti di ricetta. Ciò riduce il carico di lavoro dell'operatore e mantiene la produzione fluida.

Quali metodi pratici aiutano a mantenere la stabilità delle dimensioni delle particelle della macinatura?

Oltre alla scelta delle attrezzature, le abitudini di funzionamento quotidiane fanno una differenza misurabile. Le piccole azioni spesso separano i sistemi stabili da quelli instabili.

Controllo dei parametri operativi per risultati di macinazione coerenti

Il tasso di alimentazione costante e il flusso d'aria aiutano a mantenere una finezza costante nei processi di macinatura. Cambiamenti improvvisi aumentano la variazione delle dimensioni delle particelle del mulino e spingono il sistema fuori dalla sua zona stabile.

Monitoraggio del processo per prevenire la deriva delle dimensioni delle particelle nel tempo

Il monitoraggio delle tendenze piuttosto che delle singole misurazioni aiuta a rilevare precocemente la deriva delle dimensioni della macinatura nel tempo. Molte piante reagiscono solo dopo che la qualità del rivestimento diminuisce, il che è già troppo tardi.

Selezione delle attrezzature in base alle prestazioni a lungo termine delle dimensioni delle particelle

La selezione di attrezzature con una comprovata coerenza delle particelle a lungo termine della macinatrice riduce i test-and-error in seguito.

Perché le soluzioni integrate di macinatura migliorano la coerenza del rivestimento a polvere?

Integrazione della macinatura con linee di produzione di rivestimento a polvere

Un macinatore per rivestimenti a polvere presta meglio quando integrato con processi a monte e a valle. L'alimentazione stabile e lo scarico controllato supportano l'uniformità delle dimensioni delle particelle del rivestimento in polvere su tutta la linea.

Controllo a livello di sistema per l'uniformità delle dimensioni delle particelle

Il controllo a livello di sistema mantiene la dimensione delle particelle del rivestimento a polvere D50 coerente da lotto a lotto. Ciò riduce la necessità di correzioni della linea di spruzzo e migliora l'efficienza generale.

Supporto tecnico e ottimizzazione dei processi da Jatchen

L'accesso alla guida sulle soluzioni, al supporto del servizio e ai casi documentati aiuta gli impianti ad evitare errori comuni. Attraverso il suo centro soluzioni, riferimenti di casi, risorse di servizio e canali di contatto diretto, Yantai Jatchen Powder Coating Processing Equipment Co., Ltd. supporta il controllo delle dimensioni delle particelle del mulino di macinazione oltre la consegna dell'attrezzatura.

Domande frequenti

Q1: Perché le dimensioni delle particelle della macinatrice cambiano dopo diverse ore di funzionamento?

A: La variazione delle dimensioni delle particelle della macinatrice spesso deriva dallo squilibrio del flusso d'aria, dall'usura della classificazione o dall'instabilità dell'alimentazione. Nel tempo, questi fattori causano la deriva delle dimensioni della macinatura nel tempo se non monitorati.

Q2: Come si può controllare D90 nel funzionamento della macinatrice con più precisione?

R: Come controllare D90 nei processi di macinatura dipende dalla velocità di classificazione e dall'equilibrio del flusso d'aria. La regolazione fine in queste aree migliora il controllo della macinatrice D90 senza influenzare troppo D50.

Q3: Cosa causa un problema di polvere fine di mulino?

A: Un problema di polvere fine di mulino di macinatura di solito deriva da una macinatura eccessiva o dalla circolazione eccessiva di particelle già fine. Questo spesso appare insieme a un mulino di macinatura sul problema di macinatura.

Q4: Perché le particelle grossolane appaiono anche quando le dimensioni medie sembrano corrette?

A: Il problema delle particelle grossolane della macinatura può esistere anche quando D50 sembra accettabile. La classificazione non uniforme porta alla macinatura dimensioni di particelle non uniformi e scarso aspetto del rivestimento.

Q5: Come si mantiene la coerenza del mulino di macinazione a polvere in diversi lotti?

A: La coerenza della macinatrice a polvere migliora quando la progettazione dell'attrezzatura supporta una classificazione stabile e quando le condizioni di funzionamento rimangono costanti. Il monitoraggio a lungo termine aiuta a mantenere la stabilità delle dimensioni delle particelle della macinatrice in tutti i lotti.